استفاده از plc در کارگاه

در دنیای امروز که سرعت تولید و دقت عملکرد از اهمیت بالایی برخوردار است، استفاده از فناوریهای نوین به یک ضرورت تبدیل شده است. یکی از این فناوریها، PLC (کنترلگر منطقی برنامهپذیر) است که نقش کلیدی در خودکارسازی فرآیندهای صنعتی ایفا میکند. کارگاههای صنعتی کوچک و متوسط میتوانند با بهرهگیری هوشمندانه از PLCها، مسیر توسعه، بهرهوری و صرفهجویی در هزینهها را هموار کنند. در این مقاله به بررسی کاربردها و راهکارهای عملی برای توسعه کارگاههای صنعتی با استفاده از PLC میپردازیم.

---

PLC چیست و چرا برای توسعه کارگاهها مهم است؟

PLC یا Programmable Logic Controller، یک کنترلکننده دیجیتال صنعتی است که قابلیت برنامهنویسی، کنترل، مانیتورینگ و هماهنگسازی تجهیزات مختلف را دارد. برخلاف سیستمهای سنتی رلهای، PLCها انعطافپذیری بالایی دارند و میتوانند به سرعت با تغییرات فرایندها تطبیق یابند.

دلایل اهمیت PLC برای توسعه کارگاه صنعتی:

افزایش سرعت تولید

کاهش خطاهای انسانی

صرفهجویی در مصرف انرژی و مواد اولیه

قابلیت گسترش و بهروزرسانی آسان

ایجاد امکان نظارت از راه دور

---

۱. اتوماسیون فرآیندهای تولید

یکی از اولین و مهمترین اقدامات در مسیر توسعه، اتوماسیون فرآیندهای دستی در خط تولید است. با نصب PLC و تجهیزات جانبی مانند سنسورها، درایوها و پنلهای HMI، میتوان عملیات تکراری و پرخطای انسانی را به سیستم خودکار سپرد.

مثال:

در یک کارگاه تولید مواد غذایی، PLC میتواند عملیات پر کردن، دربگذاری، بستهبندی و برچسبزنی را به صورت خودکار و بدون دخالت انسان انجام دهد. این کار نهتنها سرعت را بالا میبرد، بلکه احتمال آلودگی را نیز کاهش میدهد.

---

۲. مدیریت هوشمند ماشینآلات

یکی از دغدغههای رایج در کارگاههای صنعتی، مدیریت ماشینآلات و کاهش توقفات ناگهانی است. با استفاده از PLC، میتوان اطلاعات لحظهای عملکرد دستگاهها را پایش کرد و در صورت بروز خطا، هشدارهای لازم را صادر کرد.

راهکارهای پیشنهادی:

تعریف آلارم برای افزایش دما، افت ولتاژ یا خرابی سنسور

تنظیم برنامههای نگهداری پیشگیرانه

ارسال گزارش عملکرد از طریق شبکه صنعتی یا اینترنت

---

۳. کاهش مصرف انرژی

مصرف بهینه انرژی یکی از پارامترهای مهم در کاهش هزینههای تولید است. PLC میتواند با تحلیل دادهها و زمانبندی فعالیتها، مصرف انرژی را کنترل کند.

موارد کاربرد:

روشن و خاموش کردن موتورها طبق بار کاری

کنترل دمای محیط کارگاه از طریق سیستمهای تهویه

خاموش کردن دستگاههای بلااستفاده در ساعات غیرپیک

---

۴. افزایش کیفیت محصول

با استفاده از PLC، کنترل کیفیت محصولات در هر مرحله از تولید قابل پیادهسازی است. سنسورها و دوربینهای صنعتی میتوانند در کنار PLC به بررسی اندازه، رنگ، وزن یا دمای محصولات بپردازند.

مزایا:

کاهش محصولات معیوب

افزایش رضایت مشتریان

جلوگیری از برگشت کالا و خسارت مالی

---

۵. کنترل ایمنی و حفاظت کارکنان

ایمنی در کارگاه صنعتی اهمیت بالایی دارد. PLC با قابلیت کنترل دقیق تجهیزات، میتواند نقش مؤثری در ایجاد سیستمهای ایمنی هوشمند ایفا کند.

راهکارها:

نصب سنسورهای تشخیص حضور اپراتور

قطع خودکار برق هنگام باز شدن درب تابلو یا دسترسی غیرمجاز

سیستم هشدار صوتی و تصویری هنگام خطر

---

۶. انعطافپذیری در توسعه خطوط تولید

در کارگاههایی که رشد تدریجی دارند، PLCها این امکان را میدهند که بهصورت ماژولار تجهیزات جدید به سیستم اضافه شوند بدون اینکه نیاز به تغییر ساختار کلی باشد.

مثال:

در یک کارگاه بستهبندی، میتوان با اضافه کردن یک نوار نقاله جدید و برنامهنویسی آن در PLC، ظرفیت خط تولید را افزایش داد.

---

۷. مانیتورینگ و تحلیل دادهها

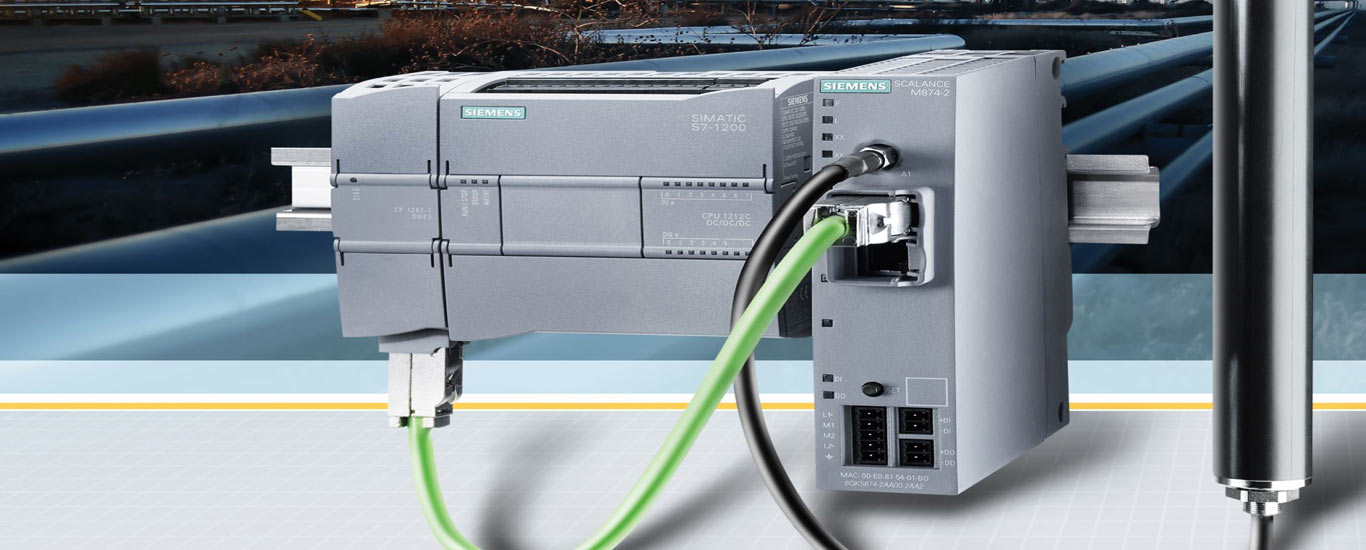

PLCهای جدید به راحتی به شبکههای صنعتی و اینترنت متصل میشوند. این ویژگی امکان مانیتورینگ لحظهای کارگاه را فراهم میکند.

مزایا:

بررسی بهرهوری بهصورت روزانه، هفتگی و ماهانه

شناسایی گلوگاههای تولید

امکان گزارشگیری برای مدیریت

---

۸. آموزش و ارتقاء دانش پرسنل

نصب و راهاندازی سیستمهای PLC نیاز به نیروی ماهر دارد. یکی از راهکارهای توسعه، آموزش پرسنل فنی برای کار با سیستمهای PLC است. این کار باعث کاهش وابستگی به پیمانکاران و افزایش سرعت تعمیرات خواهد شد.

---

۹. اتصال به سیستم ERP یا مدیریت تولید

در کارگاههایی که به دنبال دیجیتالسازی کامل هستند، PLC میتواند با سیستمهای ERP یا نرمافزارهای مدیریت تولید ارتباط برقرار کند. این اتصال باعث هماهنگی کامل بین بخشهای انبار، برنامهریزی تولید و فروش میشود.

---

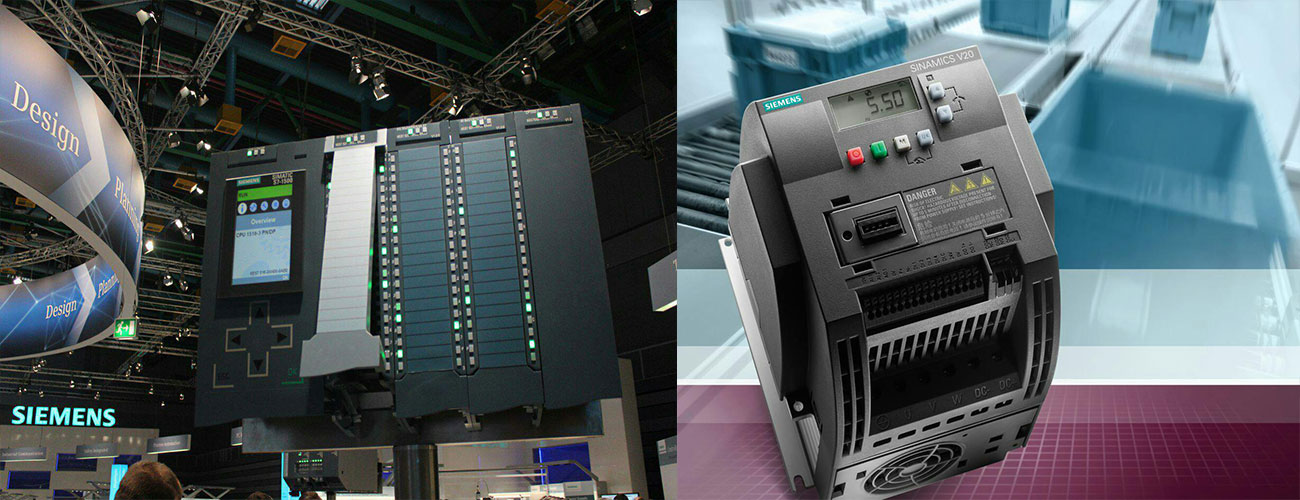

۱۰. استفاده از PLCهای مدرن و منعطف

در بازار امروز، برندهایی مانند زیمنس، دلتا، اشنایدر، و میتسوبیشی مدلهای مختلفی از PLC ارائه دادهاند که متناسب با نیاز کارگاههای کوچک و بزرگ هستند. انتخاب صحیح PLC با توجه به ظرفیت پردازش، ورودی/خروجیها، و قابلیت ارتباطات شبکهای یکی از عوامل کلیدی در توسعه موفق است.

توسعه تخصصی کارگاه صنعتی با استفاده از PLC: از انتخاب تا پیادهسازی

بررسی دقیق معماری PLC و انواع آن

برای اجرای دقیق و بهینه یک سیستم PLC، شناخت معماری آن ضروری است. PLCها معمولاً به دو صورت طراحی میشوند:

۱. PLC ماژولار

در این نوع، ورودیها، خروجیها، CPU، منبع تغذیه و ماژولهای ارتباطی بهصورت جداگانه قابل نصب و توسعه هستند.

- مناسب برای خطوط تولید بزرگ و قابل گسترش

- برندهای معروف: Siemens S7-1500، Schneider M340، Allen-Bradley CompactLogix

۲. PLC کامپکت (Compact)

تمامی اجزا در یک واحد جمع شدهاند و معمولاً برای پروژههای کوچک یا سیستمهای ساده مناسباند.

- برندهای معروف: Siemens Logo، Delta DVP، Omron CP1E

انتخاب PLC مناسب برای کارگاه

انتخاب صحیح PLC مستقیماً روی عملکرد و توسعهپذیری پروژه تأثیر میگذارد. معیارهایی که باید بررسی شوند:

| معیار |

توضیح |

| تعداد ورودی/خروجیها |

بسته به تعداد سنسورها، موتورها و تجهیزات کنترلی |

| نوع سیگنال |

دیجیتال یا آنالوگ |

| نوع پردازش |

لازم برای منطقهای پیچیده یا ساده |

| سرعت پردازش |

در سیستمهای سریع مثل بستهبندی، پردازش بالا حیاتی است |

| امکان ارتباط شبکهای |

مانند MODBUS، PROFINET، EtherNet/IP، CANopen |

اتصال PLC به تجهیزات صنعتی

یکی از مهمترین مراحل در توسعه کارگاه، اتصال PLC به تجهیزات و ماشینآلات موجود یا جدید است. این اتصال به چند روش انجام میشود:

۱. اتصال از طریق رله یا خروجی دیجیتال

در سیستمهای ساده، میتوان با استفاده از خروجیهای دیجیتال، رلههایی را فعال کرد تا تجهیزات راهاندازی شوند.

۲. کنترل درایوها و موتورهای الکتریکی

با استفاده از PLC میتوان اینورتر یا سرو درایو را کنترل کرد و حرکتهای دقیق و زمانبندیشدهای ایجاد نمود.

- مثال: در یک نوار نقاله، PLC سرعت اینورتر را طبق سنسور وزن تنظیم میکند.

۳. استفاده از شبکههای صنعتی

| پروتکل |

ویژگیها |

برندهای رایج |

| MODBUS RTU |

ارتباط سریال ارزان |

زیمنس، دلتا، فتک |

| PROFINET |

سرعت بالا، اترنت صنعتی |

زیمنس، اشنایدر |

| EtherCAT |

دقت بالا، زمان پاسخ سریع |

Beckhoff |

| CANopen |

مناسب ماشینآلات متحرک |

Omron، Festo |

طراحی برنامه منطقی (LAD، STL، FBD)

برنامهنویسی PLC بهصورت گرافیکی یا متنی انجام میشود. بسته به سطح پروژه، نوع برنامهنویسی متفاوت است:

۱. Ladder Diagram (LAD)

محبوبترین زبان گرافیکی. مناسب برای پروژههایی با منطق رلهای.

۲. Function Block Diagram (FBD)

برای سیستمهای کنترل آنالوگ و پیچیدهتر مناسب است.

۳. Structured Text (ST) و STL

برنامهنویسی متنی برای منطقهای شرطی پیچیده، حلقهها و ساختارهای تو در تو. بسیار قدرتمند برای پروژههای مهندسی پیشرفته.

نمونه پروژه: توسعه کارگاه چاپ صنعتی با PLC

فرض کنید یک کارگاه چاپ لیبل قصد دارد از سیستم دستی به خودکار مهاجرت کند. مراحل توسعه به این شکل خواهد بود:

- جمعآوری اطلاعات: شناسایی تمامی مراحل چاپ، خشککن، برش و بستهبندی

- انتخاب PLC ماژولار: مثلاً S7-1200 زیمنس با HMI KTP700

- نصب سنسورها: مثل سنسور رنگ برای کنترل موقعیت لیبل، یا انکودر برای دقت برش

- برنامهنویسی: استفاده از تایمرها، شمارندهها و تنظیم شرایط توقف اضطراری

- تست و دیباگ: مانیتورینگ سیگنالها و اصلاح منطقها

- گزارشگیری: ارسال دیتا به یک کامپیوتر مرکزی یا اتصال به سیستم ERP برای گزارش تولید روزانه

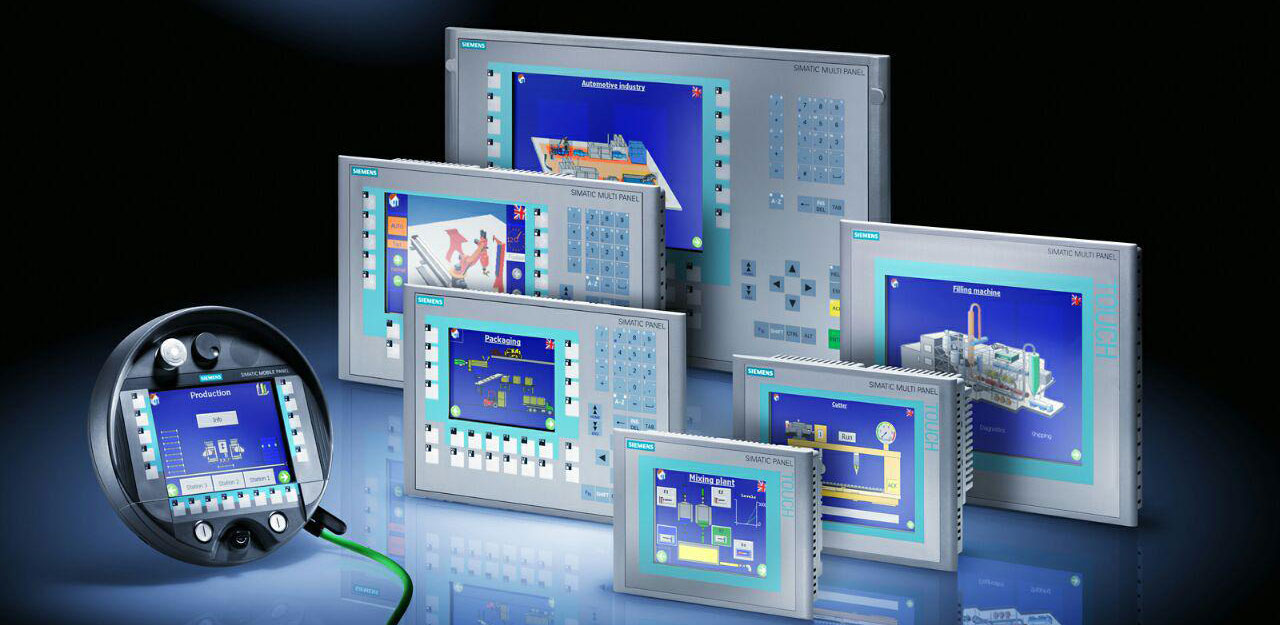

مانیتورینگ با SCADA یا HMI

برای نظارت و کنترل دقیق، استفاده از سیستمهای HMI (رابط اپراتور) یا SCADA (مانیتورینگ گسترده) ضروری است.

- پنلهای HMI مانند Weintek، Siemens، Kinco قابلیت نمایش گرافیکی، تعریف آلارم، ثبت دادهها را دارند.

- در پروژههای پیشرفتهتر، نرمافزارهایی مثل WinCC، iFIX یا Citect بهکار گرفته میشوند.

مزایای مانیتورینگ:

- کاهش زمان عیبیابی

- افزایش بهرهوری اپراتور

- امکان گزارشگیری و تحلیل داده

یکپارچهسازی سیستمها و Industry 4.0

در توسعه سطح بالای کارگاه، گام بعدی ورود به صنعت ۴ (Industry 4.0) است؛ جایی که تجهیزات، سیستمها و نرمافزارها در تعامل کامل قرار دارند. با یکپارچهسازی، میتوان موارد زیر را پیادهسازی کرد:

- دادهبرداری بلادرنگ (Real-Time)

- تحلیل دادههای تولید و نگهداری پیشبینانه

- کنترل کارگاه از راه دور از طریق موبایل یا لپتاپ

- هوش مصنوعی برای بهینهسازی فرآیند تولید

امنیت در سیستمهای PLC

با گسترش اتصال PLCها به شبکه، مقوله امنیت اهمیت زیادی پیدا کرده است. راهکارهایی برای حفاظت از سیستم عبارتند از:

- تعریف سطوح دسترسی در HMI

- استفاده از رمز عبور برای دسترسی به برنامه PLC

- محدودسازی دسترسی از طریق IP

- استفاده از فایروال و سیستم تشخیص نفوذ (IDS)

پشتیبانی، نگهداری و بهروزرسانی

پس از نصب سیستم PLC، توسعه واقعی با پشتیبانی فنی مناسب و نگهداری صحیح ادامه مییابد.

نکات مهم در این مرحله:

- گرفتن بکآپ از برنامهها بهصورت ماهانه

- بررسی لاگ خطاها در HMI یا SCADA

- بازبینی و تمیز کردن تابلوهای برق هر ۳ ماه

- جایگزینی قطعات فرسوده مثل فن تابلو یا رلههای حفاظتی

---

نتیجهگیری

استفاده از PLC بهعنوان محور توسعه کارگاه صنعتی نهتنها باعث افزایش راندمان، کیفیت و ایمنی میشود، بلکه امکان کنترل هوشمند و پایدار را نیز فراهم میسازد. در شرایط رقابتی امروز، کارگاهی که به سمت اتوماسیون و دیجیتالسازی حرکت نکند، بهزودی از رقبا عقب خواهد ماند.

برای موفقیت در این مسیر، پیشنهاد میشود با شرکتهای متخصص در حوزه PLC مشاوره کرده، نیازسنجی دقیق انجام دهید و مراحل توسعه را گامبهگام اجرا نمایید. با یک سرمایهگذاری هوشمند، میتوان آیندهای پایدار و پربازده برای کارگاه خود رقم زد.

.jpg)

.jpg)