نصب و راهاندازی PLC در صنعت؛ آموزش کامل از اصول تا اجرای عملی

در دنیای امروز که اتوماسیون صنعتی بخش جداییناپذیر از تولید و کنترل فرآیندها شده است، سیستمهای PLC یا کنترلگر منطقی برنامهپذیر (Programmable Logic Controller) نقشی اساسی در عملکرد دقیق و قابل اعتماد تجهیزات صنعتی ایفا میکنند.

اما آنچه اهمیت دارد، فقط شناخت PLC نیست، بلکه نصب و راهاندازی صحیح آن است. زیرا حتی بهترین تجهیزات نیز بدون نصب اصولی نمیتوانند عملکرد مطلوبی ارائه دهند.

شرکتهایی مانند پارس کنترل با بهرهگیری از متخصصان برق و اتوماسیون، در زمینهی طراحی، نصب و راهاندازی سیستمهای PLC در صنایع مختلف، از خطوط تولید تا سیستمهای توزیع انرژی، فعالیت دارند. در این مقاله بهصورت گامبهگام به آموزش نحوهی نصب و راهاندازی یک PLC خواهیم پرداخت تا شما با اصول و نکات حیاتی این فرآیند آشنا شوید.

مقدمهای بر نقش PLC در صنعت

PLC مغز متفکر سیستمهای کنترل صنعتی است. این دستگاه کوچک اما قدرتمند، ورودیها را از سنسورها، سوئیچها و تجهیزات مختلف دریافت کرده و بر اساس برنامهای که در حافظهاش ذخیره شده، خروجیها را کنترل میکند. برای مثال، در یک خط تولید بستهبندی، PLC وظیفه دارد موتور نوار نقاله، بازوهای مکانیکی و سنسورهای تشخیص محصول را هماهنگ کند تا تمام فرآیند بدون خطا انجام شود.

در گذشته، این کار با تابلوهای رلهای و مدارهای الکترومکانیکی انجام میشد که هم پرهزینه بودند و هم نگهداری دشواری داشتند. اما با ظهور PLC، کنترل فرآیندها هوشمندتر، سریعتر و قابلبرنامهریزی شد.

آمادهسازی قبل از نصب PLC

قبل از هر گونه سیمکشی یا نصب فیزیکی، باید برنامهریزی دقیقی انجام شود. در این مرحله، مهندس کنترل یا اتوماسیون باید به سؤالات زیر پاسخ دهد:

-

چه نوع فرآیندی باید کنترل شود؟ (حرارتی، مکانیکی، پمپاژ و غیره)

-

تعداد ورودیها و خروجیها (I/O) چند است؟

-

چه نوع سنسور و عملگرهایی در سیستم استفاده میشوند؟

-

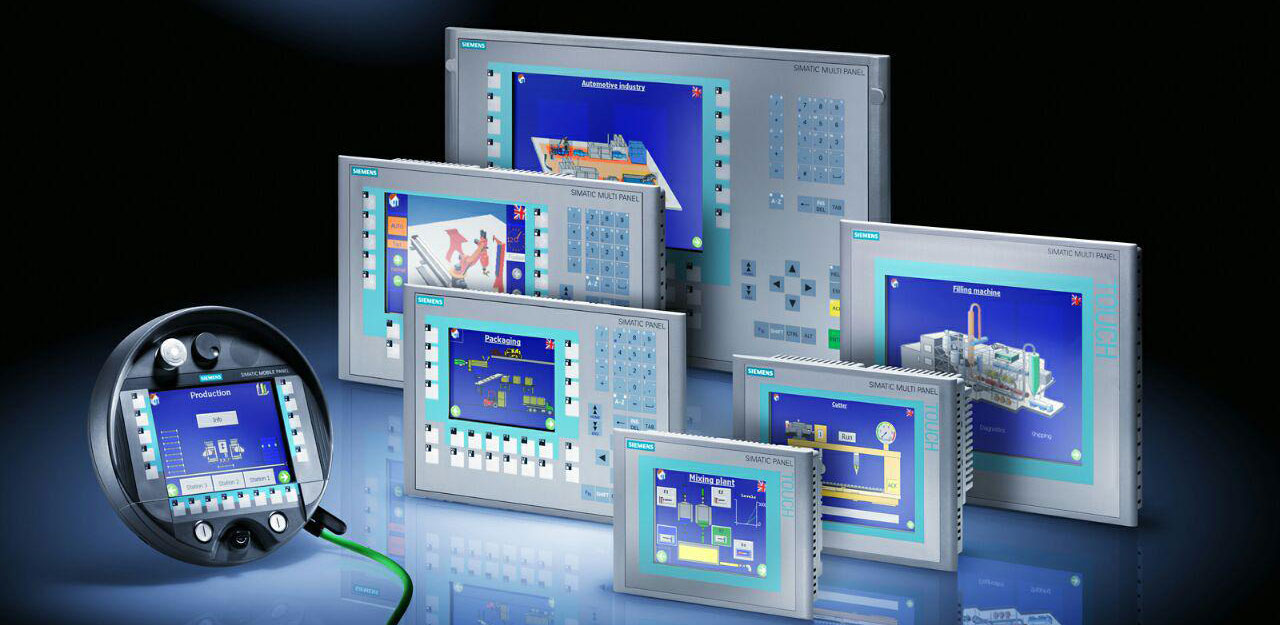

آیا PLC باید با سیستمهای دیگر مانند HMI یا شبکه صنعتی ارتباط داشته باشد؟

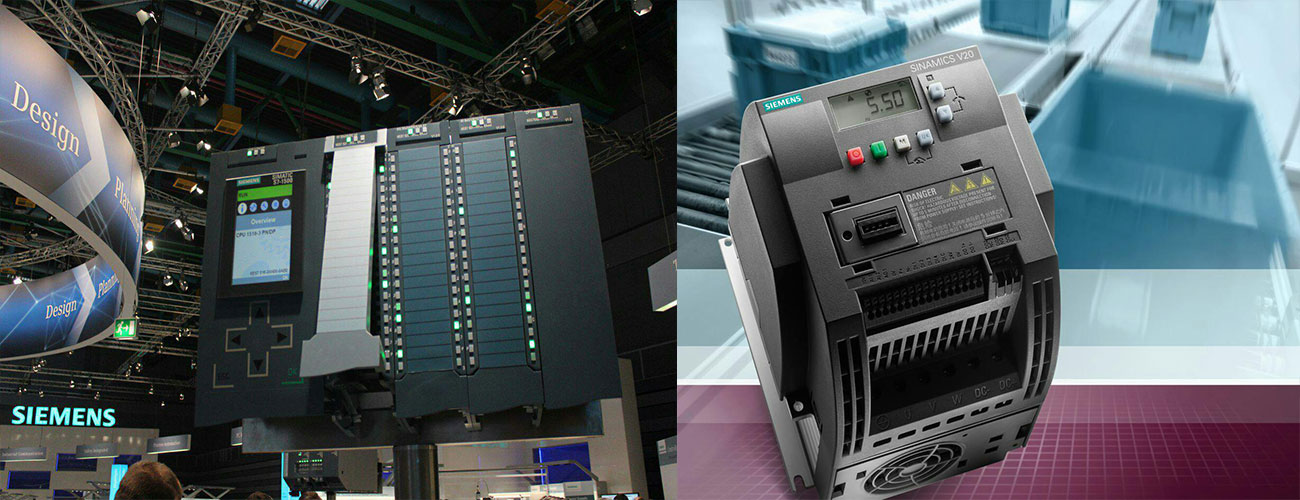

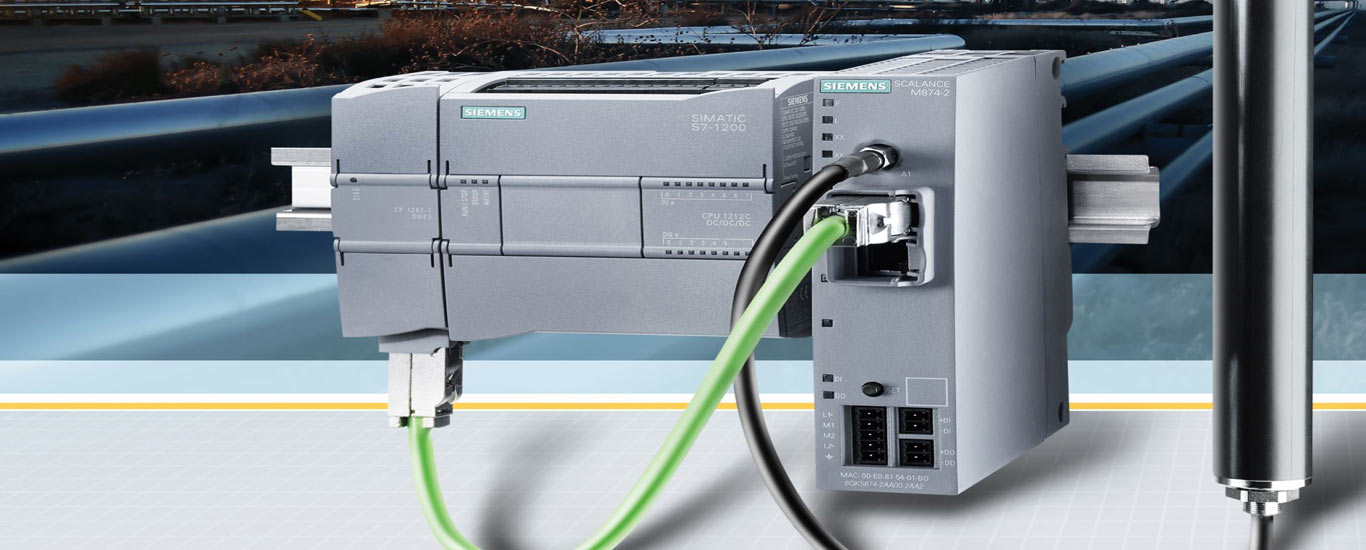

این پرسشها نوع PLC، تعداد ماژولها و نحوه سیمکشی را تعیین میکنند. بهعنوان مثال، در پروژههایی با ورودی و خروجی زیاد معمولاً از PLC سری S7-300 یا S7-1200 زیمنس استفاده میشود، در حالیکه برای پروژههای کوچکتر مدلهای S7-200 یا LOGO! کافی است.

مراحل فیزیکی نصب PLC

بعد از انتخاب سختافزار مناسب، نوبت به نصب فیزیکی میرسد. مراحل نصب معمولاً شامل موارد زیر است:

ابتدا ریل فلزی یا پلاستیکی مخصوص PLC روی بدنهی تابلو برق نصب میشود. سپس واحد CPU، منبع تغذیه و سایر ماژولها بهترتیب روی ریل قرار میگیرند. منبع تغذیه باید ولتاژ مورد نیاز PLC (معمولاً ۲۴ ولت DC) را تأمین کند و در این مرحله، ورودیها و خروجیها به ترمینالهای مشخصشده متصل میشوند. برای جلوگیری از نویز، سیمکشی سیگنالهای آنالوگ باید از سیمهای قدرت جدا باشد.

تمام اجزای PLC باید به ارت صنعتی متصل باشند تا از آسیب ناشی از تخلیه الکتریکی جلوگیری شود. در پایان، تمام سیمها و ماژولها باید با لیبل مشخص شوند تا در هنگام تعمیر و نگهداری دچار اشتباه نشویم.

راهاندازی نرمافزاری و برنامهریزی PLC

بعد از اتمام نصب فیزیکی، مرحله بعدی آمادهسازی نرمافزاری و برنامهریزی PLC است. این مرحله در واقع قلب کنترل صنعتی را تشکیل میدهد، زیرا نحوه عملکرد PLC کاملاً به برنامهای بستگی دارد که روی آن بارگذاری میشود. بدون برنامهریزی مناسب، حتی بهترین سختافزار نیز نمیتواند عملکرد دقیق و قابل اعتمادی ارائه دهد.

ابتدا باید ارتباط بین PLC و کامپیوتر برنامهنویس برقرار شود. این کار معمولاً با استفاده از کابلهای USB یا شبکه صنعتی مانند Ethernet انجام میشود. بعد از اتصال، نرمافزار برنامهریزی PLC باز میشود و در این محیط میتوان ورودیها، خروجیها و منطق کنترل فرآیند را تعریف کرد. برای مثال، در PLCهای زیمنس سری S7-1200 از نرمافزار TIA Portal استفاده میشود که امکان طراحی منطق پیچیده، شبیهسازی عملکرد و تست اولیه برنامه را فراهم میکند.

در مرحله برنامهنویسی، ابتدا مدل ورودیها و خروجیها تعریف میشود. هر سنسور یا عملگر به یک آدرس مشخص در PLC اختصاص داده میشود تا PLC بداند هر سیگنال ورودی از کدام سنسور میآید و هر فرمان خروجی به کدام عملگر ارسال شود. سپس برنامه اصلی یا Logic برنامهریزی میشود که میتواند شامل شروط منطقی ساده مانند روشن و خاموش کردن موتور در یک زمان مشخص یا منطق پیچیدهای مانند کنترل چندگانه موتورهای نوار نقاله و هماهنگی با سنسورهای مختلف باشد.

پس از نوشتن برنامه، برنامه روی PLC بارگذاری شده و تست اولیه سیستم انجام میشود. در این مرحله، بدون اتصال تجهیزات واقعی، ابتدا برنامه در محیط شبیهسازی بررسی میشود تا از صحت عملکرد و عدم وجود خطا اطمینان حاصل شود. زمانی که تست اولیه موفقیتآمیز بود، PLC آماده اتصال به تجهیزات واقعی است. در این مرحله، مانیتورینگ دقیق جریان ورودی و خروجیها انجام میشود تا مهندس کنترل مطمئن شود که سیگنالها به درستی دریافت و ارسال میشوند و هیچ ولتاژ یا جریان غیرمجاز در سیستم وجود ندارد.

تنظیم پارامترهای زمانی و تأخیرهای منطقی نیز اهمیت زیادی دارد. در محیطهای صنعتی، حتی اختلاف چند میلیثانیه در پاسخدهی میتواند باعث اختلال در فرآیند شود. آزمایشهای متعدد برای اطمینان از هماهنگی دقیق بین سنسورها، عملگرها و PLC ضروری است. در پایان، برنامه نهایی روی PLC ذخیره میشود و نسخه پشتیبان نیز تهیه میگردد تا در مواقع اضطراری یا تغییرات بعدی، سیستم به سرعت به حالت عملیاتی بازگردد.

نکات ایمنی، نگهداری دورهای و خطایابی PLC

پس از نصب فیزیکی و برنامهریزی PLC، توجه به ایمنی و نگهداری دورهای سیستم اهمیت زیادی دارد. PLCها معمولاً در محیطهای صنعتی کار میکنند که شرایط سخت مانند گرما، رطوبت، لرزش و نویز الکترومغناطیسی وجود دارد و کوچکترین بیتوجهی میتواند باعث اختلال در فرآیندها شود.

یکی از مهمترین نکات ایمنی، قطع کامل برق قبل از هرگونه سیمکشی یا تغییرات سختافزاری است. همچنین توصیه میشود که تمام کابلها و ماژولها از مسیرهای مشخص و استاندارد عبور کنند تا احتمال آسیب مکانیکی یا نویز کاهش یابد.

نگهداری دورهای PLC شامل بررسی اتصالات، تمیز کردن گرد و غبار، کنترل سلامت منبع تغذیه و عملکرد سیستمهای خنککننده است. برنامه زمانبندی منظم برای بررسی این موارد باعث میشود مشکلات کوچک قبل از تبدیل شدن به خرابی جدی شناسایی و رفع شوند.

در کنار نگهداری فیزیکی، نظارت نرمافزاری نیز اهمیت دارد. سیستمهای پیشرفته PLC معمولاً قابلیت ثبت گزارشات عملکرد و خطاها را دارند که مهندسان میتوانند با بررسی آنها، روند عملکرد تجهیزات را تحلیل و فرآیندها را بهینه کنند.

خطایابی یا Troubleshooting نیز بخشی جداییناپذیر از کار با PLC است. شناسایی خطا باید بهصورت سیستماتیک انجام شود؛ ابتدا بررسی میشود که آیا خطا مربوط به سختافزار است یا برنامه PLC. اگر مشکل از سختافزار باشد، معمولاً شامل قطعی کابلها، خرابی سنسورها یا آسیب ماژولها است. اگر خطا از برنامه باشد، مهندس باید منطق برنامه را بررسی کند تا مطمئن شود که تمام شرایط منطقی به درستی تعریف شدهاند و ترتیب اجرا صحیح است.

استفاده از ابزارهای مانیتورینگ آنلاین در نرمافزار PLC، امکان مشاهده لحظهای وضعیت ورودیها و خروجیها و مقادیر آنالوگ را فراهم میکند و باعث میشود مهندس سریعتر به منبع مشکل دسترسی پیدا کند.

در نهایت، ترکیب نگهداری فیزیکی، نظارت نرمافزاری و خطایابی منظم باعث میشود PLCها با حداکثر بهرهوری و حداقل توقف در محیطهای صنعتی کار کنند. این رویکرد عمر تجهیزات را افزایش میدهد و کیفیت و دقت فرآیندهای تولید را تضمین میکند.

مثال عملی نصب و راهاندازی PLC در یک خط تولید

برای درک بهتر کاربرد عملی PLC، تصور کنید یک خط تولید ساده داریم که شامل یک نوار نقاله و یک موتور است و هدف ما کنترل این موتور با توجه به وضعیت سنسورهای تشخیص محصول است. این مثال به شما نشان میدهد چگونه یک PLC در محیط واقعی کار میکند.

مرحله 1: بررسی تجهیزات و آمادهسازی سختافزار

در ابتدا، تمام تجهیزات فیزیکی خط تولید بررسی میشوند:

-

موتور نوار نقاله

-

سنسورهای فوتوالکتریک (برای تشخیص عبور محصول)

-

PLC (به عنوان مثال S7-1200 زیمنس)

-

منبع تغذیه ۲۴ ولت DC

-

تابلو برق و ریل نصب

ابتدا PLC و ماژولهای I/O روی ریل تابلو برق نصب میشوند. ورودیهای PLC به سنسورها و خروجیها به موتور متصل میشوند. برای اطمینان از عملکرد صحیح و جلوگیری از نویز، سیمکشی ورودیها و خروجیها به صورت جداگانه و استاندارد انجام میشود.

مرحله 2: برنامهریزی نرمافزاری

با استفاده از نرمافزار TIA Portal، ابتدا آدرسدهی ورودیها و خروجیها انجام میشود:

-

ورودی I0.0 → سنسور ورودی محصول

-

ورودی I0.1 → سنسور خروجی محصول

-

خروجی Q0.0 → موتور نوار نقاله

سپس منطق ساده برنامهریزی میشود:

-

اگر سنسور ورودی فعال شد (محصول وارد شد)، موتور شروع به حرکت کند.

-

اگر سنسور خروجی فعال شد (محصول از خط خارج شد)، موتور متوقف شود.

-

سیستم باید از هرگونه عملکرد ناخواسته جلوگیری کند، بنابراین زمان تأخیر کوتاهی بین توقف و شروع مجدد موتور در نظر گرفته میشود.

این برنامه کوچک، با استفاده از بلوکهای Logic AND/OR و تایمرها نوشته میشود تا موتور فقط در زمان لازم روشن باشد و خطای انسانی یا مکانیکی به حداقل برسد.

مرحله 3: تست اولیه و شبیهسازی

قبل از اتصال تجهیزات واقعی، برنامه روی PLC شبیهسازی میشود تا مطمئن شویم ورودیها و خروجیها به درستی تعریف شدهاند. نرمافزار TIA Portal امکان مشاهده لحظهای وضعیت سنسورها و موتور را فراهم میکند.

بعد از اطمینان از صحت برنامه، سیستم به تجهیزات واقعی متصل میشود و آزمایش عملی انجام میشود. در این مرحله مهندس کنترل باید تمام ورودیها و خروجیها را مانیتور کند تا هیچ ولتاژ یا جریان غیرمجاز ایجاد نشود.

مرحله 4: راهاندازی نهایی و نگهداری

پس از آزمایش موفق، PLC در حالت عملیاتی قرار میگیرد. در این مرحله:

-

برنامه روی PLC ذخیره میشود

-

نسخه پشتیبان تهیه میشود

-

سیستمهای مانیتورینگ برای ثبت عملکرد موتور و سنسورها فعال میشوند

-

برنامه نگهداری دورهای شامل بررسی اتصالات، پاکسازی گرد و غبار و کنترل سلامت منبع تغذیه تعریف میشود

نکات مهم برای عملکرد طولانیمدت

-

بررسی منظم سنسورها و موتور: سنسورها ممکن است به مرور زمان کثیف شوند یا دقت خود را از دست دهند، بنابراین نظافت و کالیبراسیون منظم ضروری است.

-

کنترل محیطی: PLC و تابلو برق باید در محیط خشک و خنک نصب شوند تا عمر تجهیزات افزایش یابد.

-

ثبت گزارش عملکرد: با ثبت لحظهای وضعیت ورودیها و خروجیها، میتوان خطاهای مکرر یا نقاط ضعف سیستم را شناسایی کرد.

با این مثال عملی، کاملاً مشخص میشود که PLC نه تنها مغز کنترل صنعتی است، بلکه ابزاری انعطافپذیر و قابل اعتماد برای مدیریت دقیق فرآیندها محسوب میشود. از مرحله نصب سختافزاری تا برنامهریزی و راهاندازی عملی، هر گام اهمیت خود را دارد و رعایت نکات ایمنی و نگهداری دورهای، باعث عملکرد بهینه و افزایش طول عمر تجهیزات میشود.

جمعبندی و نکات حرفهای برای نصب و راهاندازی PLC

پس از بررسی مراحل نصب فیزیکی، برنامهریزی نرمافزاری، تست عملی و مثال کاربردی، اکنون میتوانیم به یک جمعبندی جامع برسیم. تجربه نشان داده است که موفقیت در اجرای سیستمهای PLC، نه تنها به کیفیت سختافزار بلکه به دقت در اجرای مراحل و رعایت اصول مهندسی بستگی دارد.

نکات حرفهای در نصب و راهاندازی PLC

-

برنامهریزی دقیق قبل از نصب:

قبل از هر اقدام فیزیکی، باید تعداد ورودی و خروجیها، نوع سنسورها، نیازهای کنترلی و ارتباط با سایر سیستمها مشخص شود. این مرحله کلید موفقیت پروژه است و از بسیاری از خطاهای بعدی جلوگیری میکند. -

سیمکشی استاندارد و مدیریت کابلها:

سیمکشی مرتب و برچسبگذاری صحیح سیمها باعث میشود در آینده نگهداری و خطایابی سادهتر شود و از اختلالهای ناشی از نویز یا اتصال کوتاه جلوگیری شود. -

تست شبیهسازی قبل از راهاندازی واقعی:

استفاده از ابزارهای شبیهسازی نرمافزاری، پیش از اتصال تجهیزات واقعی، امکان شناسایی خطاهای منطقی برنامه را فراهم میکند و از آسیب به تجهیزات جلوگیری میکند. -

نظارت و مانیتورینگ لحظهای:

پس از راهاندازی، مانیتورینگ ورودیها و خروجیها در زمان واقعی، به مهندس کنترل اجازه میدهد عملکرد سیستم را به دقت بررسی کند و در صورت نیاز تنظیمات لازم را اعمال نماید. -

نگهداری دورهای و پیشگیرانه:

بررسی فیزیکی سنسورها، موتور، تابلو برق و منبع تغذیه، همراه با پاکسازی گرد و غبار و کنترل دمای محیط، باعث افزایش عمر تجهیزات و کاهش خرابیهای غیرمنتظره میشود. -

ثبت گزارش و تحلیل دادهها:

نگهداری گزارشات عملیاتی، خطاها و تغییرات برنامه، ابزار قدرتمندی برای بهینهسازی فرآیندها و افزایش بهرهوری سیستم است. -

آموزش نیروی انسانی:

کارکنانی که با PLC کار میکنند، باید با نرمافزار و اصول خطایابی آشنا باشند تا بتوانند در زمان بروز مشکل، اقدامات سریع و مؤثر انجام دهند.

نتیجهگیری

سیستمهای PLC ستون فقرات اتوماسیون صنعتی مدرن هستند. نصب و راهاندازی صحیح آنها، از مرحله آمادهسازی سختافزار گرفته تا برنامهریزی نرمافزاری و نگهداری دورهای، باعث میشود تجهیزات با حداکثر بهرهوری و حداقل توقف فعالیت کنند. تجربه عملی نشان میدهد که توجه به جزئیات و رعایت اصول مهندسی، نه تنها عملکرد سیستم را بهبود میبخشد بلکه طول عمر تجهیزات را نیز افزایش میدهد.

با اجرای گامبهگام و رعایت نکات ایمنی، حتی پروژههای پیچیده و چندین ماژولی نیز به راحتی قابل کنترل و مدیریت هستند. برای مهندسان و تکنسینهای فعال در صنعت، داشتن یک برنامه منظم نگهداری و گزارشگیری، کلید موفقیت در مدیریت PLCها و خطوط تولید محسوب میشود.

تماس با ما

برای مشاوره، خرید و اجرای سیستمهای PLC و تجهیزات اتوماسیون صنعتی، میتوانید با شرکت پارس کنترل تماس بگیرید:

-

وبسایت: http://www.parscontroll.com/

.jpg)

.jpg)