آینده هوش مصنوعی در کنترل صنعتی: نقش PLC در تحول اتوماسیون هوشمند

در دنیای امروز که صنایع به سمت اتوماسیون و دیجیتالی شدن حرکت میکنند، هیچ مفهومی به اندازه کنترل منطقی قابل برنامهریزی، یا همان PLC، اهمیت ندارد. این دستگاههای کوچک اما قدرتمند، قلب تپنده خطوط تولید مدرن هستند و بدون آنها بسیاری از فرآیندهای صنعتی که امروز ساده به نظر میرسند، امکانپذیر نبودند. تصور کنید یک کارخانه تولیدی که در آن ماشینها، بازوهای رباتیک و سیستمهای حمل و نقل داخلی به طور هماهنگ کار میکنند؛ هماهنگی و نظم این سیستمها بدون PLC تقریباً غیرممکن است.

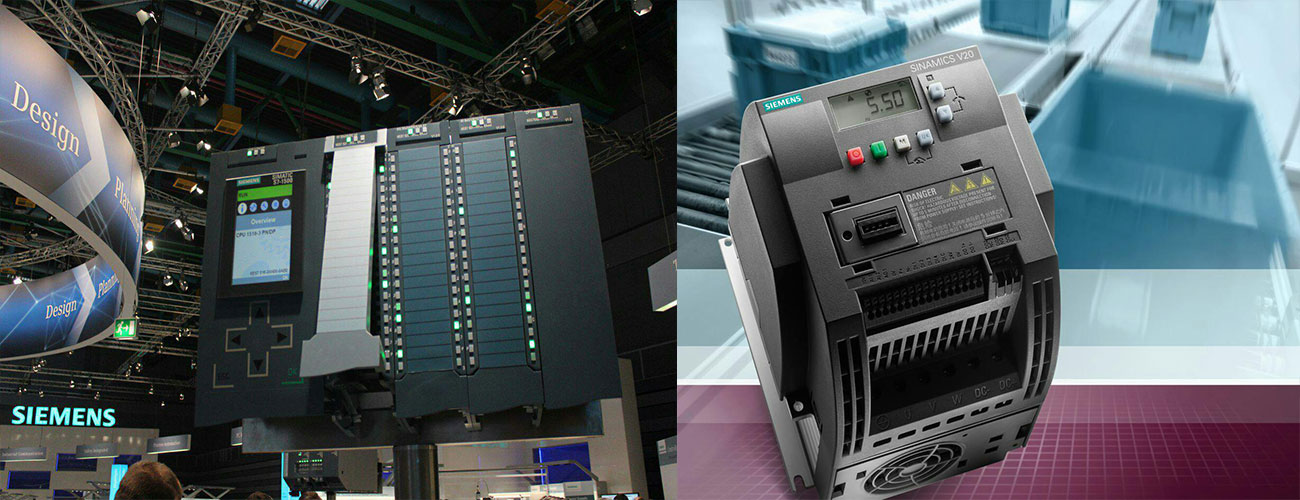

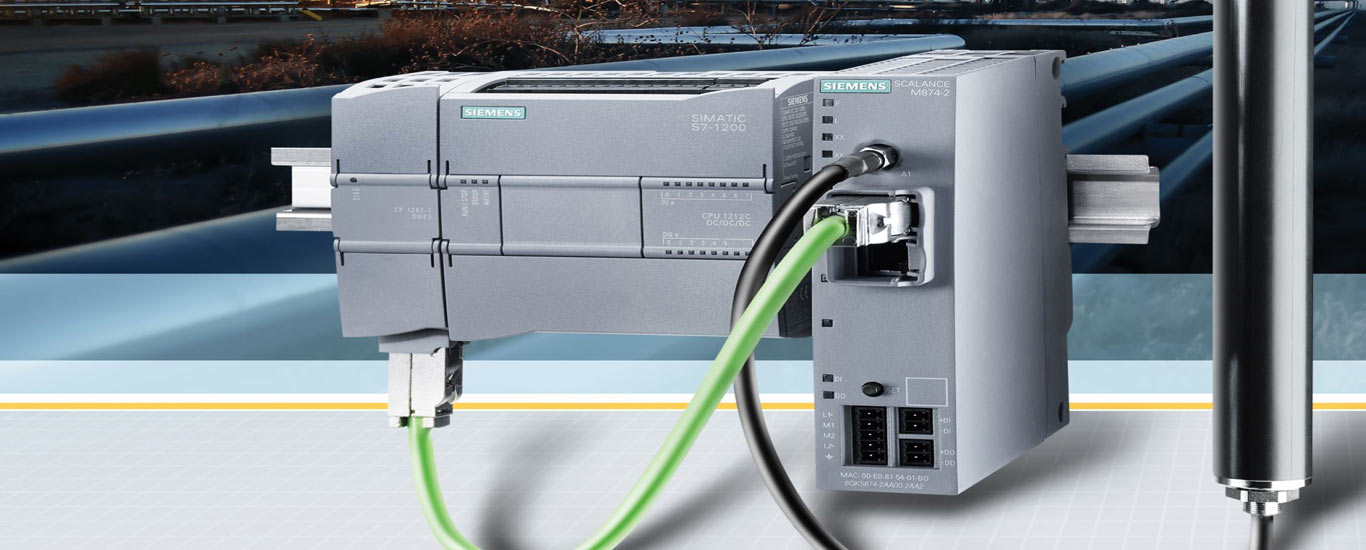

PLC در اصل یک کامپیوتر صنعتی است که برای کنترل و مانیتورینگ فرآیندهای صنعتی طراحی شده است. تفاوت اصلی آن با کامپیوترهای معمولی در توانایی کار در محیطهای سخت صنعتی، مقاومت در برابر دما، رطوبت و گرد و غبار و قابلیت پاسخدهی در زمان واقعی است. به همین دلیل، حتی در خطوط تولید ساده نیز PLCها نقش حیاتی دارند. با گذشت زمان، PLCها از دستگاههای ساده برای روشن و خاموش کردن ماشینها به سیستمهایی تبدیل شدهاند که میتوانند چندین فرآیند را به صورت همزمان کنترل کنند، دادهها را جمعآوری کنند و حتی با سیستمهای بالادستی و پایش مرکزی ارتباط برقرار کنند.

ویژگی بارز PLCها پایداری و اطمینان بالا است. برخلاف سیستمهای نرمافزاری که ممکن است در اثر یک خطای کوچک دچار توقف شوند، PLCها طوری طراحی شدهاند که حتی در شرایط سخت و استرسزا بتوانند به کار خود ادامه دهند. به علاوه، قابلیت برنامهریزی مجدد آنها باعث میشود که کارخانهها بتوانند با تغییر نیازهای تولید، برنامهها را بدون تغییر سختافزار، به راحتی ویرایش کنند.

یکی دیگر از نکات مهم در مورد PLC، سادگی نسبی در برنامهنویسی و نگهداری است. با وجود اینکه عملکردهای پیچیدهای ارائه میدهند، مهندسان میتوانند با زبانهای برنامهنویسی استاندارد مانند Ladder Logic، Function Block و Structured Text، وظایف مورد نیاز را به سرعت پیادهسازی کنند. این ویژگی باعث شده PLCها به استاندارد طلایی کنترل صنعتی تبدیل شوند و تا امروز حتی با ظهور فناوریهای نوین، جایگاه خود را حفظ کنند.

اما با وجود تمام این مزایا، دنیای صنعتی امروز با چالشهای جدیدی مواجه است: نیاز به تولید منعطفتر، کاهش مصرف انرژی، پیشبینی خرابیها و بهبود کیفیت محصولات. این چالشها باعث شده که تنها تکیه بر PLCهای سنتی کافی نباشد و نیاز به ترکیب هوش مصنوعی با PLC بیش از هر زمان دیگری احساس شود.

هوش مصنوعی و نقش آن در صنعت

در چند سال اخیر، واژه هوش مصنوعی (Artificial Intelligence یا AI) به یکی از کلیدواژههای اصلی در دنیای فناوری تبدیل شده است. اما هوش مصنوعی فقط یک اصطلاح مدرن نیست؛ این فناوری در حقیقت توانایی شبیهسازی و تقلید فرآیندهای هوشمند انسانی را به ماشینها میدهد. توانایی یادگیری، تصمیمگیری، تحلیل دادهها و حتی پیشبینی رفتارهای آینده، از جمله قابلیتهایی است که AI را از سیستمهای سنتی کامپیوتری متمایز میکند.

در صنعت، اهمیت هوش مصنوعی از جنبههای مختلف خود را نشان میدهد. یکی از بزرگترین تغییرات، تحلیل دادههای صنعتی در مقیاس وسیع است. کارخانهها و خطوط تولید مدرن میلیونها داده از سنسورها، ماشینآلات و تجهیزات جمعآوری میکنند. این حجم دادهها بدون تحلیل هوشمند قابل استفاده نیست. هوش مصنوعی، با الگوریتمهای یادگیری ماشین و یادگیری عمیق، قادر است این دادهها را پردازش کرده، الگوهای پنهان را شناسایی کند و تصمیمات بهینه برای کنترل و بهبود فرآیندها پیشنهاد دهد.

مثالی روشن از این کاربرد، نگهداری پیشبینیی یا Predictive Maintenance است. در گذشته، تعمیر و نگهداری تجهیزات صنعتی معمولاً به صورت دورهای و برنامهریزیشده انجام میشد. این روش گاهی باعث تعمیرات غیرضروری و افزایش هزینهها میشد و گاهی هم خرابی ناگهانی تجهیزات، تولید را متوقف میکرد. با ورود هوش مصنوعی، سیستمها میتوانند وضعیت هر ماشین را به صورت لحظهای تحلیل کنند، علائم اولیه خرابی را شناسایی کنند و پیش از وقوع مشکل، هشدار بدهند یا اقدامات اصلاحی انجام دهند. این فرآیند باعث کاهش هزینهها، افزایش بهرهوری و کاهش توقفهای ناگهانی میشود.

هوش مصنوعی همچنین در کنترل کیفیت محصولات نقش مهمی دارد. با استفاده از دوربینهای صنعتی و الگوریتمهای بینایی ماشین (Computer Vision)، سیستمها میتوانند هر محصول را به سرعت و با دقت بالا بررسی کنند و عیوب و نقصها را شناسایی کنند. به عنوان مثال، در خط تولید قطعات خودرو، AI میتواند حتی کوچکترین ترک یا ایراد در یک قطعه را تشخیص دهد و خط تولید را برای اصلاح آن متوقف کند، بدون آنکه نیروی انسانی نیاز باشد. این فناوری نه تنها کیفیت را تضمین میکند، بلکه سرعت تولید را نیز افزایش میدهد.

یکی دیگر از نقاط قوت هوش مصنوعی، بهینهسازی فرآیندهای تولید است. با تحلیل دادههای گذشته و شبیهسازی سناریوهای مختلف، AI میتواند پیشنهاد دهد که تنظیمات دما، فشار، سرعت ماشین یا ترکیب مواد به چه شکل تغییر کند تا بیشترین بهرهوری و کمترین مصرف انرژی حاصل شود. این موضوع به ویژه در صنایع حساس مانند شیمیایی، پتروشیمی و تولید قطعات دقیق اهمیت حیاتی دارد.

با این حال، هوش مصنوعی در صنعت تنها به تحلیل داده و تصمیمگیری محدود نمیشود. توسعه رباتهای هوشمند و اتوماسیون تطبیقی نیز یکی از شاخههای مهم آن است. رباتهایی که مجهز به AI هستند، میتوانند رفتار محیط خود را درک کنند، با ماشینها و انسانها همکاری داشته باشند و حتی در صورت بروز شرایط غیرمنتظره، تصمیمات سریع و بهینه اتخاذ کنند. این موضوع باعث افزایش انعطافپذیری تولید و کاهش وابستگی به نیروی انسانی در کارهای تکراری و خطرناک میشود.

در نهایت، ترکیب هوش مصنوعی با اتوماسیون صنعتی، زمینه را برای ایجاد کارخانههای هوشمند و خودآموز فراهم میکند. کارخانههایی که میتوانند خود را با تغییر نیازهای بازار تطبیق دهند، کیفیت و بهرهوری را بهینه کنند و از طریق تحلیل دادههای لحظهای، تصمیمات مدیریتی و عملیاتی هوشمند اتخاذ کنند. این چشمانداز، آینده تولید صنعتی را متحول میکند و نقش PLCها را به عنوان رابط و مغز کنترلی خطوط تولید حیاتیتر از گذشته میسازد.

ترکیب هوش مصنوعی و PLC و کاربردهای عملی

با گذر زمان، واضح شد که هم PLC و هم هوش مصنوعی هر کدام به تنهایی نقاط قوت و محدودیتهای خاص خود را دارند. PLCها از نظر پایداری و عملکرد در زمان واقعی بینظیرند، اما محدودیت محاسباتی و انعطافپذیری محدودی دارند. از سوی دیگر، هوش مصنوعی توانایی تحلیل دادههای پیچیده و یادگیری الگوهای نهان را دارد، اما به خودی خود توان کنترل مستقیم و امن یک خط تولید صنعتی را ندارد. نتیجه طبیعی این است که ترکیب این دو فناوری میتواند بهترین نتایج را به همراه داشته باشد.

در این ترکیب، PLC نقش مغز عملیاتی و زمان واقعی سیستم را ایفا میکند و هوش مصنوعی به عنوان یک مغز تحلیلی و پیشبینیکننده عمل میکند. دادههای جمعآوریشده توسط PLC از سنسورها و تجهیزات به سیستم AI منتقل میشوند. سپس الگوریتمهای هوش مصنوعی این دادهها را تحلیل میکنند و اطلاعات یا دستورالعملهای بهینه را به PLC بازمیگردانند تا تصمیمات عملیاتی اجرا شوند. این فرآیند باعث ایجاد یک حلقه کنترل هوشمند میشود که هم دقیق است و هم انعطافپذیر.

یکی از کاربردهای عملی این ترکیب، کنترل تطبیقی فرآیندها است. فرض کنید یک خط تولید مواد شیمیایی که دما، فشار و سرعت همزمان باید تنظیم شوند تا محصول نهایی کیفیت مطلوب داشته باشد. یک PLC سنتی میتواند پارامترها را در سطح مشخصی ثابت نگه دارد، اما اگر شرایط مواد اولیه یا محیط تغییر کند، کیفیت محصول ممکن است کاهش یابد. وقتی AI وارد شود، میتواند الگوهای تولید را یاد بگیرد، تغییرات محیطی را پیشبینی کند و پارامترهای کنترل را به صورت خودکار و لحظهای تنظیم کند. نتیجه، کاهش ضایعات، بهبود کیفیت و صرفهجویی در انرژی است.

نگهداری پیشبینیی نمونه دیگری است که ترکیب PLC و AI را به خوبی نشان میدهد. با تجزیه و تحلیل دادههای جمعآوریشده توسط PLCها، الگوریتمهای هوش مصنوعی میتوانند زمان دقیق نیاز به تعمیر تجهیزات را پیشبینی کنند. این موضوع باعث میشود که کارخانهها تنها زمانی که واقعاً نیاز است، عملیات تعمیر و نگهداری را انجام دهند، بدون اینکه تولید متوقف شود یا هزینه اضافی صرف شود. بسیاری از کارخانههای پیشرفته جهانی از این روش استفاده میکنند و میزان خرابی غیرمنتظره را به کمتر از ۵ درصد کاهش دادهاند.

یکی دیگر از حوزههای جذاب، بازرسی و کنترل کیفیت هوشمند است. در خطوط تولید پیچیده مانند تولید قطعات الکترونیکی یا خودرو، تشخیص ایرادهای ریز و غیرقابل مشاهده برای چشم انسان بسیار دشوار است. با ترکیب PLC و AI، سیستم میتواند به سرعت تصاویر و دادههای تولید را تحلیل کند، عیوب را تشخیص دهد و اقدامات اصلاحی را فوری اجرا کند. این امر هم باعث افزایش دقت تولید میشود و هم از ضایعات و بازسازی محصولات جلوگیری میکند.

مزیت دیگر این ترکیب، بهینهسازی مصرف انرژی و منابع است. هوش مصنوعی میتواند رفتار ماشینآلات را بر اساس تاریخچه دادهها تحلیل کند و الگوریتمهای بهینهسازی پیشنهاد دهد. PLC سپس این تغییرات را در زمان واقعی اعمال میکند. نتیجه، کاهش مصرف برق و مواد اولیه و افزایش بازده کلی کارخانه است. این مزیت نه تنها اقتصادی است، بلکه با کاهش مصرف انرژی به حفظ محیط زیست نیز کمک میکند.

از دیگر کاربردها میتوان به ایمنی و پیشبینی خطرات اشاره کرد. خطوط تولید صنعتی پرخطر هستند و کوچکترین اشتباه یا نقص میتواند به حوادث جدی منجر شود. سیستمهای ترکیبی PLC و AI میتوانند دادههای حسگرها و رفتار ماشینآلات را مانیتور کنند و در صورت مشاهده هرگونه رفتار غیرعادی، هشدار بدهند یا اقدامات حفاظتی خودکار انجام دهند. این قابلیت باعث افزایش ایمنی کارکنان و کاهش خسارتهای احتمالی میشود.

تجربه جهانی نشان میدهد که کارخانههایی که از این ترکیب استفاده میکنند، توانستهاند زمان تولید را کاهش دهند، کیفیت محصولات را بهبود دهند، هزینهها را کاهش دهند و انعطافپذیری سیستم را افزایش دهند. برای مثال، در برخی کارخانههای خودروسازی اروپا، PLCهای سنتی با سیستمهای هوش مصنوعی یکپارچه شدهاند و این کارخانهها قادر هستند در کمتر از یک هفته خط تولید خود را برای تولید یک مدل جدید خودرو تنظیم کنند؛ کاری که با روشهای سنتی ممکن است ماهها طول بکشد.

به طور خلاصه، ترکیب PLC و هوش مصنوعی باعث ایجاد سیستمهای هوشمند، خودآموز و واکنشگرا میشود که نه تنها عملیات صنعتی را بهینه میکنند، بلکه امکان ایجاد خطوط تولید انعطافپذیر و آیندهنگر را فراهم میآورند. این ترکیب دقیقاً همان چیزی است که آینده اتوماسیون صنعتی به آن نیاز دارد.

چالشها، محدودیتها و آینده هوش مصنوعی در PLC

با وجود مزایای فراوان ترکیب PLC و هوش مصنوعی، مسیر توسعه و پیادهسازی آن خالی از چالش نیست. شناخت دقیق این موانع برای هر کارخانه و مهندس صنعتی حیاتی است تا بتواند از این فناوریها به صورت بهینه بهرهبرداری کند.

یکی از مهمترین چالشها پیچیدگی و نیاز به تخصص بالا است. اجرای یک سیستم ترکیبی PLC و AI نیازمند مهندسانی است که هم با اصول کنترل صنعتی آشنا باشند و هم دانش کافی در زمینه هوش مصنوعی و دادهکاوی داشته باشند. این ترکیب دانش، در حال حاضر کمیاب است و بسیاری از شرکتها با کمبود نیروی متخصص مواجهاند. علاوه بر این، آموزش کارکنان موجود و بهروزرسانی مهارتهای آنان برای کار با این سیستمها زمان و هزینه قابل توجهی میطلبد.

چالش دوم هزینههای اولیه سرمایهگذاری است. پیادهسازی هوش مصنوعی در کنار PLC نیازمند خرید تجهیزات پیشرفته، نرمافزارهای تخصصی و راهاندازی زیرساختهای دادهای است. برای کارخانههایی که خطوط تولید سنتی دارند، این هزینهها میتواند سنگین باشد. با این حال، تجربه نشان داده است که در بلندمدت، صرفهجویی در هزینههای نگهداری، افزایش بهرهوری و کاهش ضایعات، این سرمایهگذاری را توجیه میکند.

یکی دیگر از محدودیتها، مسائل مربوط به امنیت و حفاظت دادهها است. سیستمهای ترکیبی PLC و AI به جمعآوری و پردازش حجم زیادی از دادههای صنعتی نیاز دارند. این دادهها میتوانند شامل اطلاعات حساس درباره فرآیند تولید و محصولات باشند. بنابراین، حفظ امنیت دادهها و جلوگیری از نفوذهای سایبری یکی از اولویتهای حیاتی است. بدون امنیت مناسب، احتمال خرابکاری، دستکاری دادهها یا توقف ناخواسته تولید وجود دارد.

همچنین، محدودیتهای نرمافزاری و سختافزاری میتواند مانع توسعه کامل این فناوری شود. PLCها برای عملکرد در زمان واقعی طراحی شدهاند، اما برخی الگوریتمهای هوش مصنوعی پیچیده ممکن است زمان پردازش طولانیتری نیاز داشته باشند. این اختلاف میتواند باعث تأخیر در پاسخدهی سیستم شود. برای حل این مشکل، مهندسان باید سیستمها را بهینه کنند، الگوریتمها را با توجه به زمان واقعی خط تولید تنظیم کنند و در صورت نیاز از سختافزارهای جانبی یا سرورهای پردازشی قدرتمند استفاده نمایند.

با وجود این چالشها، آینده هوش مصنوعی در PLC بسیار روشن و امیدوارکننده است. پیشبینیها نشان میدهد که در دهه آینده، خطوط تولید به سمت اتوماسیون کامل، خودآموز و واکنشگر به تغییرات بازار و محیط حرکت خواهند کرد. در این روند، PLCها به عنوان رابطهای عملیاتی پایدار باقی خواهند ماند و هوش مصنوعی وظیفه تحلیل و بهینهسازی را بر عهده خواهد گرفت.

یکی از چشماندازهای مهم آینده، کارخانههای هوشمند و انعطافپذیر است. این کارخانهها قادر خواهند بود بدون نیاز به توقف خط تولید، تغییرات سریع در محصولات یا حجم تولید را مدیریت کنند. برای مثال، یک کارخانه تولید پوشاک میتواند همزمان چند مدل لباس متفاوت را با همان تجهیزات تولید کند و سیستم هوشمند PLC+AI به صورت خودکار تنظیمات مورد نیاز را اعمال نماید.

همچنین، توسعه سیستمهای یادگیری خودکار و پیشبینی بهتر خرابیها، انقلابی در نگهداری پیشبینیی ایجاد خواهد کرد. در آینده، پیشبینی دقیق خرابیها تنها به تحلیل دادههای فعلی محدود نخواهد شد، بلکه با شبیهسازی سناریوهای مختلف، حتی اثر تغییرات محیطی و بازار بر تجهیزات پیشبینی خواهد شد.

در کنار این موارد، بهبود رابطهای انسانی و ماشینها یکی دیگر از حوزههای آینده است. سیستمهای ترکیبی PLC و AI میتوانند اطلاعات پیچیده و تصمیمات خود را به صورت ساده و قابل فهم برای اپراتورها نمایش دهند، به طوری که کارکنان بتوانند به سرعت در فرآیندها مداخله کنند و از سیستم بیشترین بهره را ببرند.

در نهایت، واضح است که ترکیب هوش مصنوعی و PLC، نه تنها مسیر اتوماسیون صنعتی را متحول میکند، بلکه میتواند کل چرخه تولید را هوشمند، انعطافپذیر و بهینه کند. چالشهای موجود قابل حل هستند و با افزایش تخصص، کاهش هزینههای سختافزاری و بهبود امنیت، آینده تولید صنعتی به سمت سیستمهای هوشمند و پیشبینیپذیر خواهد رفت.

نتیجهگیری و چشمانداز آینده

ترکیب هوش مصنوعی و PLC، آینده صنعت را به طور بنیادین تغییر خواهد داد. اگر تا پیش از این، PLCها ستون فقرات کنترل صنعتی بودند و بدون آنها خطوط تولید مدرن قابل تصور نبود، امروز با ورود هوش مصنوعی، این ستون فقرات هوشمند شده و توانایی تحلیل، پیشبینی و بهینهسازی فرایندها را پیدا کرده است. این تحول نه تنها کیفیت و بهرهوری تولید را بهبود میبخشد، بلکه امکان انعطافپذیری و پاسخ سریع به نیازهای بازار را نیز فراهم میکند.

یکی از مهمترین دستاوردهای این ترکیب، ایجاد حلقههای کنترل هوشمند و واکنشگرا است. دادههای جمعآوری شده توسط PLC به هوش مصنوعی منتقل میشوند، تحلیل میشوند و نتایج به PLC بازمیگردند تا تصمیمات عملیاتی به صورت خودکار اجرا شود. این چرخه باعث میشود که کارخانهها بتوانند فرآیندهای تولید را بهینه، سریع و با حداقل دخالت انسانی مدیریت کنند. به عبارت دیگر، خطوط تولید نه تنها کارآمدتر میشوند، بلکه قادر خواهند بود خود را با تغییرات محیطی و نیازهای مشتریان تطبیق دهند.

نگهداری پیشبینیی، کنترل کیفیت هوشمند و بهینهسازی مصرف انرژی تنها بخشی از مزایای عملی این فناوری هستند. کارخانههایی که از این ترکیب استفاده میکنند، توانستهاند میزان توقفهای غیرمنتظره را کاهش دهند، ضایعات را به حداقل برسانند و کیفیت محصولات را به شکل چشمگیری بهبود دهند. به علاوه، کاهش مصرف انرژی و منابع اولیه نه تنها هزینهها را کاهش میدهد، بلکه با حفظ محیط زیست نیز همسو است و به تولید پایدار کمک میکند.

با وجود تمام مزایا، مسیر پیادهسازی این فناوریها بدون چالش نیست. پیچیدگی فنی، نیاز به نیروی متخصص، هزینههای سرمایهگذاری و مسائل امنیت دادهها از جمله موانعی هستند که باید مدیریت شوند. اما تجربه جهانی نشان میدهد که با برنامهریزی مناسب، آموزش کارکنان و بهینهسازی الگوریتمها، این موانع قابل حل هستند و بازده سرمایهگذاری در بلندمدت به مراتب بیشتر از هزینههای اولیه خواهد بود.

چشمانداز آینده روشن است: کارخانههای هوشمند، خودآموز و واکنشگرا. سیستمهای ترکیبی PLC و هوش مصنوعی، خطوط تولید را به موجوداتی زنده شبیه میکنند که قادر به تصمیمگیری هوشمندانه، پیشبینی تغییرات و تطبیق با نیازهای متنوع هستند. این آینده نه تنها برای صنایع بزرگ، بلکه برای تولیدکنندگان کوچک و متوسط نیز فرصتهای بینظیری ایجاد میکند تا با استفاده از فناوریهای نوین، کیفیت و بهرهوری خود را به سطحی فراتر از گذشته برسانند.

در نهایت، ترکیب PLC و هوش مصنوعی را میتوان پل میان کنترل پایدار و تحلیل هوشمند دانست. PLCها اطمینان عملیاتی و پایداری زمان واقعی را فراهم میکنند، در حالی که هوش مصنوعی، دانش و بینش لازم برای تصمیمگیری هوشمند و بهینه را به سیستم اضافه میکند. این ترکیب، آیندهای را رقم میزند که در آن تولید صنعتی همکار و همسو با نیازهای بازار، محیط زیست و فناوری است؛ آیندهای که در آن کارخانهها نه تنها مکان تولید کالا، بلکه موجوداتی هوشمند، کارآمد و سازگار با تغییرات خواهند بود.

.jpg)

.jpg)