اجرای PLC در سیستم کارخانه: راهنمای جامع برای اتوماسیون صنعتی مدرن

در عصر صنعتی امروز، کارخانهها بیش از هر زمان دیگری به بهرهوری، دقت و انعطافپذیری نیاز دارند. این نیازها باعث شدهاند کنترلکنندههای منطقی برنامهپذیر یا به اختصار PLC (Programmable Logic Controller) به ستون فقرات سیستمهای اتوماسیون در تولید تبدیل شوند. اما اجرای موفق PLC در یک کارخانه، تنها به نصب سختافزار محدود نمیشود؛ طراحی منطق کنترلی، یکپارچهسازی با تجهیزات موجود، نگهداری و امنیت همگی بخشهایی حیاتی از این فرآیند هستند.

در این مقاله، به شکلی عمیق و کاربردی به بررسی جنبههای مختلف اجرای PLC در سیستم کارخانه میپردازیم؛ از مزایا و چالشها تا مراحل طراحی، پیادهسازی و نگهداری.

۱. درک پایهای PLC و نقش آن در کارخانه

ابتدا باید بفهمیم PLC دقیقاً چیست و چرا در سیستمهای کارخانهای اهمیت دارد.

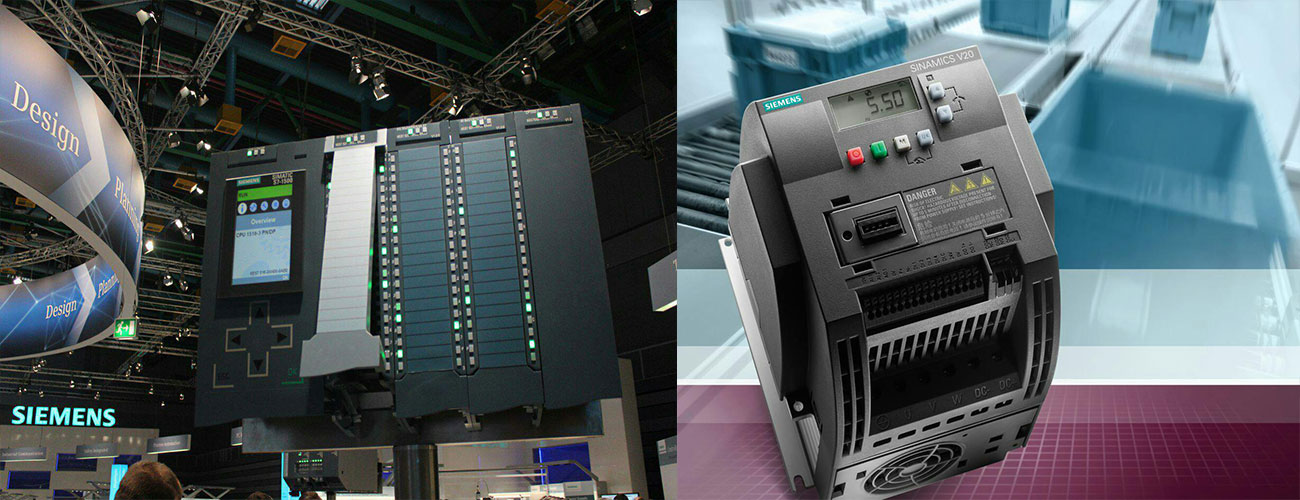

PLC چیست؟

کنترلکننده منطقی برنامهپذیر (PLC) در واقع نوعی کامپیوتر صنعتی مقاوم است، طراحیشده برای محیطهای سخت کارخانهای. این دستگاهها ورودیهایی از سنسورها، کلیدها و ابزارهای اندازهگیری را دریافت میکنند، آنها را پردازش میکنند و سپس بر اساس منطق برنامهریزی شده، فرمانهایی را به خروجیهایی مثل موتورها، شیرهای برقی یا رلهها ارسال مینمایند. درخشش الکتریک+2آکادمی ماهر+2

این چرخه معمولاً به صورت مداوم در سه مرحله انجام میشود: خواندن ورودیها، پردازش مطابق برنامه، و ارسال خروجیها. درخشش الکتریک

چرا PLC در کارخانهها؟

در بسیاری از سیستمهای سنتی قدیمی، کنترلرها مبتنی بر رله بودند که طراحی و نگهداری آنها پیچیده، حجیم و هزینهبر بود. PLCها این محدودیتها را برطرف کردند. آنها قابلیت برنامهریزی دارند، انعطافپذیری بیشتری دارند، اتصال به شبکهها و دستگاههای مدرن را سادهتر میکنند و همچنین مقاومت بیشتری در برابر شرایط نامساعد صنعتی دارند، مانند حرارت، لرزش یا نوسانات برق. آموزشگاه فنی سازان

علاوه بر این، با استفاده از PLC میتوان منطق کنترلی را خیلی سریع بهروزرسانی کرد – مثلاً وقتی فرآیند تولید تغییر میکند یا بخشی از ماشینآلات ارتقاء مییابد.

۲. مزایای اجرای PLC در سیستم کارخانه

اجرای PLC در یک کارخانه مزایای متعددی دارد که بر کیفیت تولید، هزینهها و امنیت تاثیر قابلتوجهی میگذارد:

-

افزایش بهرهوری و اتوماسیون فرآیند

PLCها امکان خودکارسازی فرآیندهای تولید را فراهم میکنند. به جای نیاز به کنترل دستی، سنسورها ورودیها را به PLC میدهند، PLC تصمیمگیری میکند و فرمان میدهد. این به معنای کاهش خطاهای انسانی، افزایش سرعت پاسخدهی و قابلیت کار بهصورت ۲۴/۷ است. -

قابلیت انعطافپذیری و تغییرپذیری

یکی از بزرگترین مزایای PLC، امکان تغییر در منطق کنترلی بدون نیاز به سیمکشی مجدد یا تغییرات سختافزاری گسترده است. اگر بخشی از خط تولید تغییر کند، کافی است منطق برنامه در PLC بهروزرسانی شود. نمایندگی زیمنس پارس اتوماسیون توانا+1

همچنین، PLCها ماژولار هستند؛ میتوان ماژولهای ورودی/خروجی (I/O) را اضافه کرد تا سیستم با رشد تولید یا تغییر فرآیند تطابق داشته باشد. -

کاهش هزینه سیمکشی و نگهداری

استفاده از PLC به جای تابلو رلهای سنتی به معنای کاهش قابلتوجه سیمکشی است. کمتر شدن تعداد سیمها نه تنها هزینه اولیه را کاهش میدهد، بلکه نگهداری را نیز آسانتر میکند. وقتی مشکلی پیش میآید، تعمیر یا جایگزینی ماژولها سریعتر انجام میشود. IRJMETS+1

همچنین، طراحی ماژولار و قابل تعویض PLC باعث میشود هزینه سرویس و نگهداری در طول زمان کاهش یابد. -

افزایش اطمینان و پایداری سیستم

PLCها برای کار در محیطهای صنعتی سخت طراحی شدهاند؛ یعنی در شرایط دمایی بالا، لرزش، تداخل الکتریکی و غیره قابل اعتماداند. peymanelc.com

علاوه بر این، به دلیل اجرای منطق کنترلی دیجیتال، خطاهای انسانی کاهش مییابد و فرآیند تولید پایداری بیشتری دارد. -

امنیت و ایمنی پیشرفته

در بسیاری از کارخانهها، PLCها قادرند منطق ایمنی را در خود داشته باشند؛ مثلاً اجرای مأموریت خاموش کردن اضطراری، آلارم یا قطع فرمان در شرایط بحرانی. به این ترتیب خطرات احتمالی برای ماشینآلات یا نیروی انسانی کاهش مییابد.

همچنین، با پیشرفت فناوری، معماری امنیتی پیچیدهتری (مثلاً احراز هویت بر اساس چرخه اسکن PLC) وجود دارد که از نفوذ و دستکاری محافظت میکند. arXiv -

قابلیت جمعآوری داده و آنالیز

PLCها میتوانند دادههای فرآیند را به صورت زمان واقعی جمعآوری کنند؛ این دادهها برای نظارت بر عملکرد ماشینآلات، بهینهسازی تولید، پیشبینی نگهداری (maintenance) و کاهش هدررفت بسیار ارزشمند هستند. IRJMETS

با ترکیب PLC با سیستمهای بالادستی مثل SCADA یا MES، کارخانه میتواند عملکرد خود را به شکلی دقیقتر مدیریت کند. -

مقیاسپذیری و توسعهپذیری

با استفاده از PLCهای مدولار، توسعه سیستم کنترل بسیار سادهتر است. وقتی کارخانه رشد میکند یا خطوط تولید جدید اضافه میشوند، میتوان ماژولهای I/O جدید اضافه کرد یا منطق کنترلی را تغییر داد، بدون نیاز به طراحی مجدد کامل زیرساخت. آکادمی ماهر

۳. چالشها و ملاحظاتی که باید در اجرای PLC در کارخانه مد نظر داشت

اگرچه مزایا بسیار زیادند، اما اجرای PLC در کارخانه بدون چالش نیست. آگاهی از این چالشها به موفقیت پیادهسازی کمک میکند:

-

هزینه اولیه سرمایهگذاری

خرید PLC، ماژولهای I/O، منبع تغذیه، کابلکشی و نیز زمان برنامهنویسی و مهندسی، هزینه زیادی دارد. برای کارخانهای که تازه میخواهد به سمت اتوماسیون حرکت کند، این سرمایهگذاری اولیه ممکن است سنگین باشد. -

پیچیدگی طراحی منطق کنترلی

طراحی منطق کنترلی مؤثر به مهارت فنی نیاز دارد. مهندسان باید منطق فرآیند کارخانه را به درستی به زبان PLC ترجمه کنند. اگر طراحی به خوبی انجام نشود، منطق ممکن است ناکارآمد یا حتی خطرناک شود. -

نیاز به آموزش و تخصص

کارکنان فنی باید با برنامهنویسی PLC آشنا باشند. این موضوع مستلزم آموزش، استخدام افراد متخصص یا همکاری با شرکتهای اتوماسیون است. بدون تیم متخصص، نگهداری و بهروزرسانی سیستم سخت خواهد بود. -

امنیت سایبری

وقتی PLCها در شبکههای کارخانه قرار میگیرند و دادهها به سیستمهای بالادستی فرستاده میشوند، خطر حملات سایبری بیشتر میشود. کنترلرها باید در برابر نفوذ محافظت شوند. arXiv

باید سیاستهای امنیتی مناسب، فایروال صنعتی، احراز هویت و رمزگذاری را در نظر گرفت. -

تلفیق با تجهیزات قدیمی (Legacy)

بسیاری از کارخانهها تجهیزات قدیمی دارند که ممکن است با PLC جدید بهخوبی سازگار نباشند. تلفیق سیستمهای جدید با تجهیزات قدیمی (مثلاً موتورها، حسگرها، تابلوهای قدیمی) میتواند پیچیده و پرهزینه باشد. -

نگهداری و بروزرسانی مستمر

اگرچه PLCها برای محیط صنعتی طراحی شدهاند، اما به نگهداری نیاز دارند: بررسی ماژولها، تست منطق کنترل، بهینهسازی برنامه و بکآپ گرفتن از برنامه کنترلی ضروری است. بیتوجهی به این موارد میتواند باعث خرابی یا از کار افتادن سیستم شود. -

نرخ بازگشت سرمایه (ROI)

محاسبه ROI برای نصب PLC مهم است. کارخانه باید تخمین بزند که پس از پیادهسازی، چقدر در هزینههای نیروی انسانی، خطاهای تولید، مصرف انرژی و نگهداری صرفهجویی خواهد شد و آیا این صرفهجویی به اندازه کافی هست که هزینه اولیه را توجیه کند.

۴. مراحل اجرای PLC در سیستم کارخانه

برای اجرای موفق PLC در یک کارخانه، لازم است یک رویکرد منظم و برنامهریزیشده اتخاذ شود. در ادامه، مراحل کلیدی برای این اجرای موفق را بررسی میکنیم:

-

ارزیابی وضعیت موجود و تعریف نیازها

-

اولین گام، تحلیل فرآیندهای تولید فعلی است: کدام بخشها نیاز به اتوماسیون دارند، کدام نقاط مشکلساز هستند، نرخ خرابیها چقدر است، و دادههای عملکرد فعلی چگونهاند.

-

باید نیازهای کنترلی، تعداد ورودی/خروجی لازم و نوع اعمال کنترلی را مشخص کرد. آیا فقط کنترل ساده لازم است یا سیستم باید هوشمندی بیشتری داشته باشد؟

-

تعیین اهداف پروژه: کاهش هزینه، افزایش بهرهوری، پیشبینی نگهداری، ایمنی بیشتر و غیره.

-

-

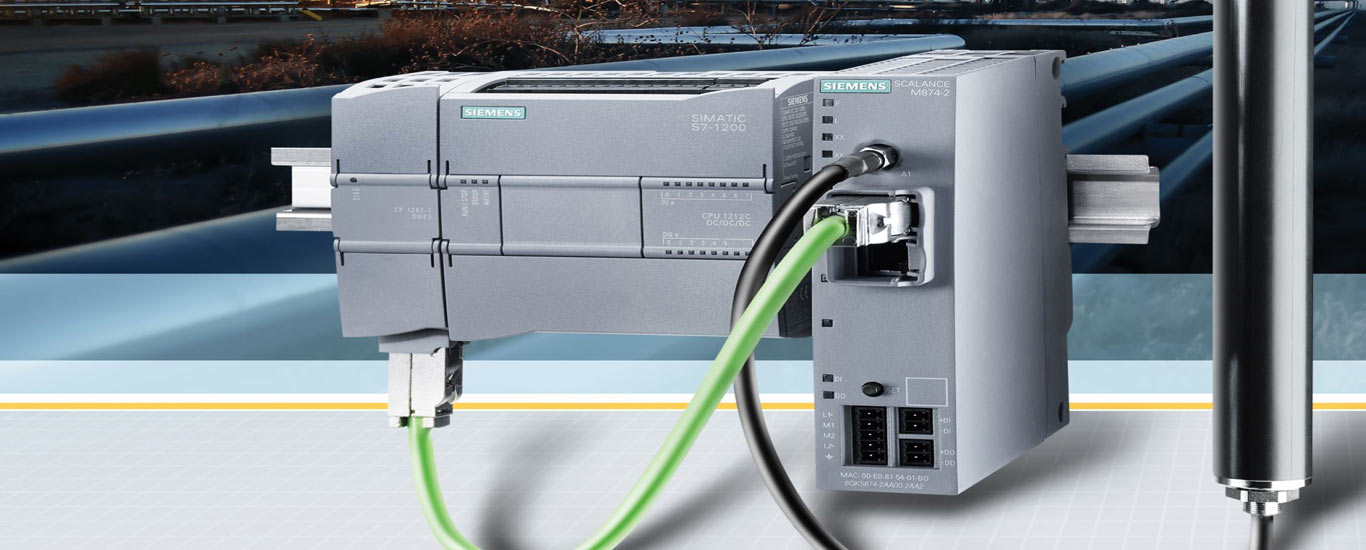

انتخاب سختافزار PLC مناسب

-

بر اساس نیازهای ورودی/خروجی، تعداد سنسورها، محرکها (Actuators) و نقشه فرآیند، باید نوع PLC (کامپکت یا ماژولار) را انتخاب کرد.

-

بررسی برندها، پروتکلهای ارتباطی (مثل Modbus، Profibus، Ethernet) و سازگاری با دیگر تجهیزات کارخانه.

-

انتخاب ماژولهای I/O مناسب، منابع تغذیه، رکها، و سایر قطعات جانبی.

-

-

طراحی منطق کنترلی (برنامه PLC)

-

تحلیل منطق فرآیند: تهیه نقشه کنترلی، نمودار جریان فرآیند، تعیین شرایط ورودی و خروجی.

-

نوشتن برنامه PLC با زبان مناسب (مثلاً Ladder Logic، Function Block Diagram، Structured Text براساس استاندارد IEC-61131).

-

شبیهسازی منطق کنترلی در محیط توسعه (IDE) قبل از انتقال به PLC واقعی برای کاهش خطا.

-

-

پیادهسازی سختافزار و سیمکشی

-

نصب فیزیکی PLC، ماژولهای I/O، منبع تغذیه و کابلکشی بین تجهیزات (سنسورها، محرکها) و ماژولهای I/O.

-

طراحی تابلو برق PLC (Panel) با رعایت استانداردهای ایمنی صنعتی. arianparto.com

-

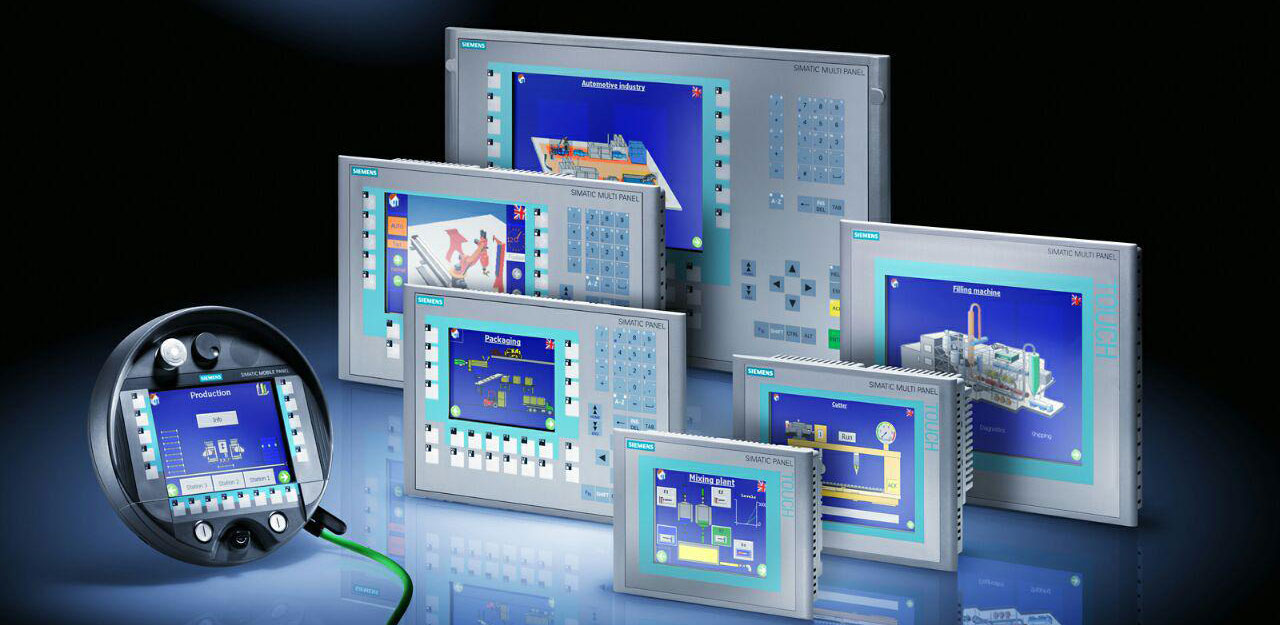

برقراری شبکه ارتباطی (در صورت نیاز) با HMI، SCADA یا سیستمهای بالادستی.

-

-

آزمایش و راهاندازی (Commissioning)

-

پس از نصب سختافزاری، برنامه PLC را بارگذاری کرده و تست میدانی انجام دهید: بررسی عملکرد سنسورها، عملکرد خروجیها و منطق کنترلی در شرایط واقعی.

-

اجرای فاز تست با بار کامل تولیدی تا عملکرد سیستم در شرایط عملیاتی واقعی تأیید شود.

-

آموزش اپراتورها و تیم فنی کارخانه برای استفاده صحیح از سیستم جدید، عیبیابی و پاسخ به خطاها.

-

-

نگهداری، پایش و بهینهسازی

-

تنظیم برنامه نگهداری دورهای: بکآپ منطق PLC، بررسی ماژولها، تست ورودی/خروجیها، بهروزرسانی نرمافزار در صورت نیاز.

-

استفاده از دادههای جمعآوریشده توسط PLC برای تحلیل عملکرد، پیشبینی خرابی و بهبود منطق کنترلی.

-

در صورت تغییر در فرآیند تولید یا افزودن تجهیزات جدید، منطق PLC را بازبینی و بهروزرسانی کنید.

-

-

امنیت و بهروزرسانی سایبری

-

پیادهسازی سیاستهای امنیتی: احراز هویت دسترسی به PLC، رمزگذاری ارتباطات و جداسازی شبکههای کنترلی.

-

استفاده از مکانیسمهای محافظتی برای جلوگیری از حملات سایبری، مثل بررسی زمان اسکن PLC، عقد قرارداد امنیتی، استفاده از فایروال صنعتی و مانیتورینگ ترافیک شبکه. arXiv

-

نگهداری مستمر سیستم و بهروزرسانی نرمافزاری با توجه به تهدیدات امنیتی جدید.

-

۵. نمونه کاربردهای عملی PLC در کارخانه

اجرای PLC در کارخانه مزایای عملی زیادی دارد که در صنایع مختلف به چشم میآید:

-

خطوط مونتاژ: در کارخانههایی که تولید محصول به صورت سری انجام میشود، PLC قادر است تولید را هماهنگ کند، زمانبندی فعالیتها را کنترل کند، و در صورت بروز خطا فوراً واکنش نشان دهد.

-

سیستمهای بستهبندی: در خطوط بستهبندی، PLC میتواند سنسورهای موقعیت، شمارشگرها و عملگرها (مانند بازوهای رباتیکی) را کنترل کند تا بستهبندی منظم و با کیفیت انجام شود.

-

پمپاژ و تصفیه آب: در کارخانجاتِ صنایع شیمیایی، غذایی یا دارویی، PLCها سیستمهای پمپاژ، فشار و جریان را مدیریت میکنند، به طوری که عملکرد پایدار و ایمن تأمین شود.

-

ماشینآلات تولیدی (ماشینهای CNC، فلزکاری، برش و پرس): PLC منطق کنترلی فرآیندهای پیچیده را به عهده دارد، از سنکرون کردن اجزای مختلف گرفته تا ایمنی استارت/استاپ دستگاه.

-

سیستمهای تهویه، گرمایش و سرمایش کارخانه (HVAC صنعتی): با استفاده از PLC، دمای محیط، خطوط هوای فشرده، فشار و جریان هوای کارخانه به صورت دینامیک کنترل میشوند تا مصرف انرژی بهینه شود و شرایط کاری مناسب حفظ شود.

۶. اهمیت اجرای PLC برای شرکت ParsControll

برای شرکتی مانند ParsControll که در زمینه اتوماسیون، کنترل صنعتی و تأمین تجهیزات کنترلی فعالیت دارد، اجرای PLC در سیستم کارخانه اهمیت ویژهای دارد:

-

ارتقای تخصص و اعتبار فنی: ارائه پروژههای کامل اتوماسیون با PLC نشاندهنده توان فنی بالای شرکت است و میتواند به جذب مشتریان بزرگتر کمک کند.

-

افزایش درآمد از خدمات پایدار: بعد از فروش PLC و اجزای آن، شرکت میتواند خدمات راهاندازی، نگهداری، پشتیبانی و ارتقای سیستم را به مشتریان ارائه دهد.

-

ایجاد راهکارهای هوشمند و دادهمحور: با جمعآوری دادههای تولیدی از طریق PLC، ParsControll میتواند راهکارهای بهینهسازی و تحلیل داده ارائه کند که برای مشتریان ارزش افزوده زیادی دارد.

-

مزیت رقابتی: در بازار اتوماسیون صنعتی، شرکتهایی که توانایی طراحی و اجرای PLC را دارند، میتوانند از رقبا جلوتر باشند چون مشتریان به دنبال راهکارهای پیشرفته، قابل توسعه و ایمن هستند.

جمعبندی

اجرای PLC در سیستم کارخانه، یک تحول بنیادی است که میتواند توانایی تولید، بهرهوری، ایمنی و انعطافپذیری را به سطح بالاتری برساند. با طراحی دقیق، انتخاب سختافزار مناسب، برنامهنویسی هوشمند، پیادهسازی اصولی و نگهداری منظم، PLC میتواند به مغز هوشمند کارخانه تبدیل شود؛ مغزی که برای تصمیمگیری آنی، بهینهسازی فرآیند و پیشبینی نگهداری به کار میآید.

شرکت ParsControll با تکیه بر تخصص در اتوماسیون صنعتی، میتواند اجرای PLC را بهعنوان یکی از خدمات استراتژیک خود ارائه دهد، مشتریان را در مسیر صنعتی شدن پیش ببرد و راهحلهای کنترل دقیق، امن و مقیاسپذیر ارائه کند. اگر تصمیم به اجرای PLC در کارخانه خود دارید، این مقاله میتواند نقطه شروع خوبی برای درک کامل نیازها، مزایا و موانع پیادهسازی باشد.

.jpg)

.jpg)